綜上所述���,自制的多胺型固色劑應(yīng)用于直接染料染色棉織物的最優(yōu)固色工藝為:染色棉織物一兩浸兩軋(整理劑40g/L�,軋余率80%)→烘干(100℃).

2.3固色效果比較

為了了解自制的多胺型固色劑的固色性能�����,真實地反應(yīng)所制固色劑的實用價值���,本實驗將自制固色劑與無醛固色劑2011對比�����,通過測試直接湖藍(lán)5B(染料濃度10%O.w.f.)染色棉織物的干��、濕摩擦牢度��,耐洗牢度來反應(yīng)它們的固色性能�,測試結(jié)果如表7所示.

從表7可以看出,本實驗所合成的多胺型固色劑與已經(jīng)成熟的無醛固色劑2011比較�����,耐洗色牢度有所提高����,其他固色性能相接近,可使直接染料的各項色牢度提高1—2級.

2.4固色劑整理后織物色光的變化

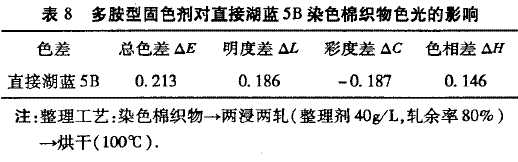

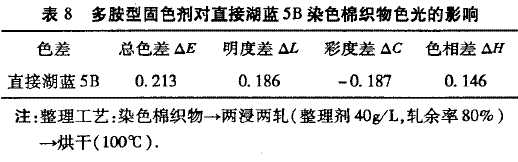

經(jīng)固色劑整理后的棉織物色光變化如表8所示.

從表8可以看出����,經(jīng)過固色劑整理后,織物的色光略有變化����,但變化不大.可能是因為染色織物浸漬在多胺型固色劑整理液的過程中,部分染料浮色脫落��,使織物上的染料量發(fā)生了變化.且染色織物浸軋固色液后�,染料的發(fā)色體系在烘干時,受到高溫以及化學(xué)作用��,可能被破壞,從而產(chǎn)生色變.3結(jié)論(1)最佳合成工藝為:將摩爾比為l:1.5的二甲胺��、環(huán)氧氯丙烷在28~C左右反應(yīng)2h后����,加人占單體總質(zhì)量2%的四乙烯五胺����,繼續(xù)反應(yīng)2h后升溫至70℃反應(yīng)5h,即得到一種多胺型固色劑.(2)最佳固色工藝為:染色棉織物→兩浸兩軋(整理劑40g/L�,軋余率80%)→烘干(100℃).經(jīng)固色整理后的直接染料染色棉織物各項牢度提高了1~2級,且色光變化較小�,具有良好的應(yīng)用前景.

<<上一頁[1][2][3][4][5]

您所在的位置:

您所在的位置:

編.gif)